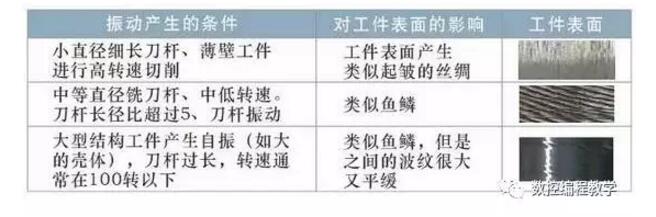

切削振动通常发生在细长轴的车削、薄壁件的车削等。振动一旦加剧,会出现振幅超过几十μm的激烈振动,通常还会伴随很大的噪声。在切削加工中,振动可能会超过100μm,此时刀具或工件会有松脱的危险,因此不能再继续进行加工。振幅在100μm以下时,虽然可以进行加工,但已加工表面会残留明显的振动划痕,是精加工表面不能允许的。

振幅达到数十微米的强烈振动也可能是由于切屑形成的周期性引起的。这种振动在对不锈钢等高硬度材料进行加工时,特别是进行强力切削时,容易发生。

切削振动产生的原因

刀具在切削加工时产生振动需要下面三个条件同时存在:

①刀具在内的工艺系统刚性不足,导致其固有频率低;

②切削时产生了一个足够大的外激力;

③外激力的频率与工艺系统的固有频率相同产生共振。

切削振动是自激振动

加工过程中的振动有两种:自激振动和强迫振动。

振动来自非切削因素,不稳定的机床地基;机床丝杆的间隙;主轴轴承的损坏等原因而产生的振动,称为强迫振动。

切削振动一般是自激振动,是由于切削过程中的切削力变化引起的。在工艺系统不足时容易产生。振动产生后最明显的危害是工件表面有振纹,工件加工表面粗糙。

消除振动

尽量减小切削力:

(1)使用锋利的刀片来降低切削力

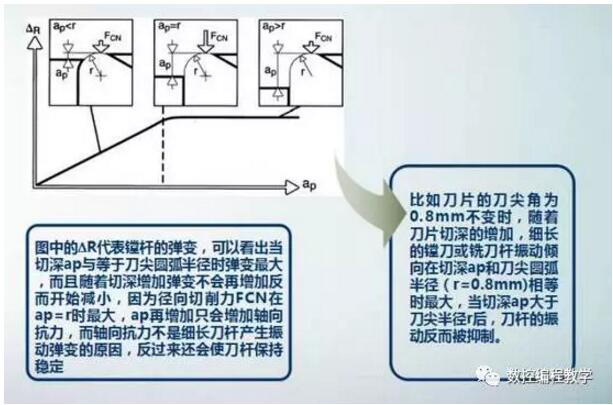

(2)切深一定时使用小的刀尖圆弧半径

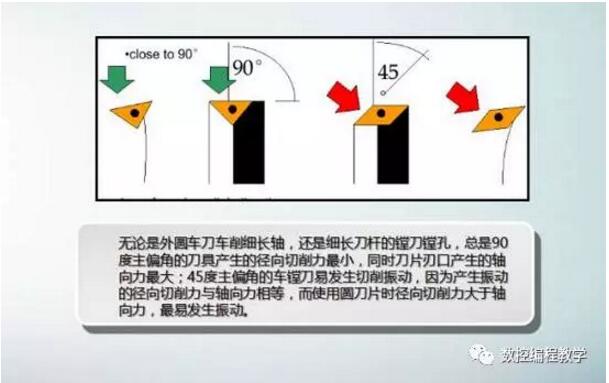

(3)对于细长刀杆的镗刀和车削细长轴零件应采用90度主偏角刀具

(4)对于细长杆的铣刀反而是圆刀片铣刀最有利于消振

(5)细长杆立铣刀铣削深型腔时常采用插铣方法

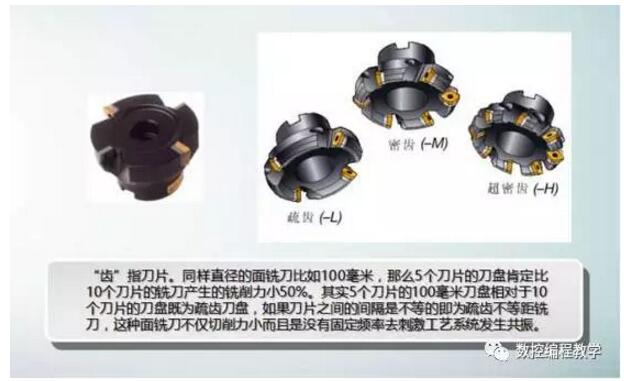

(6)面铣刀采用疏齿不等距铣刀来减小铣削振动

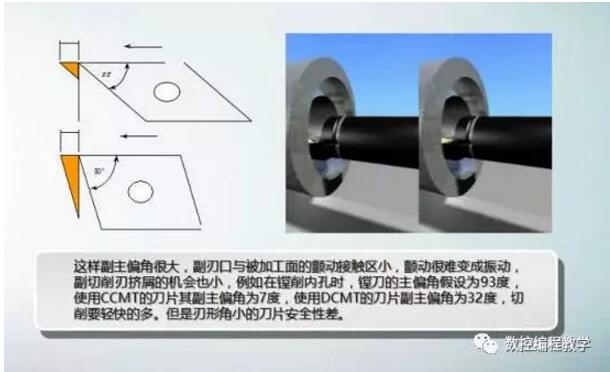

(7)内孔镗削时刀片刃形角越小越好

①提高刀刃的锋利程度,切深一定时使用小的刀尖圆弧半径。

②采用90°主偏角刀具(通过理论计算,采用90°主偏角刀具加工工件产生的径向切削力接近于零,而45°主偏角的刀具,产生的径向力与轴向力相等,最易产生振动)。

③使用正前角和大后角再配以合适的断屑槽。

④调整切削参数,降低工件或刀具的回转速度,减小切深,适当提高进给量。

⑤合理安排走刀路线,当铣削力的方向与工件的夹持方向一致就有利于消除弯板类零件的振动(图1)。

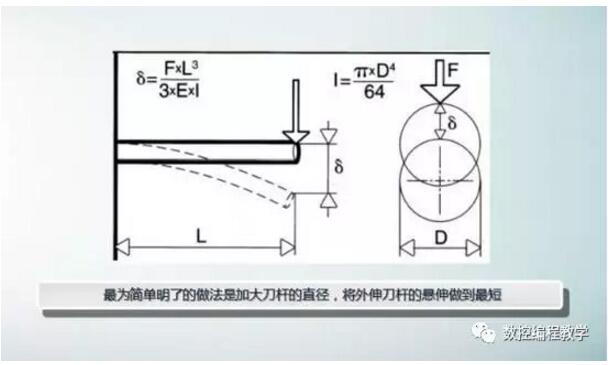

尽量增加工艺系统的刚度

①提高刀杆的静刚度和尽量缩短刀杆的悬伸长度。

②有时可设计特殊断面形状的刀杆,保证在切削力方向的刚度最大。

③改善刀杆的夹持方式。(图3)可知,第二、三种夹持方法中,刀杆与定位面之间只产生线接触,在刀具产生振动时有晃动,不利于抑止振动。而第一种方法是:先加工出与刀杆为过渡配合的孔,如果刀杆直径较大,可将孔的一侧铣开,再用螺钉压紧,这种方法可有效防止刀杆在振动时的左右晃动。