铝及其合金,由于密度小并具有一定的机械性

能和良好的导电性、导热性及耐蚀性,因此在各种工业部门中都得到广泛的应用,特别是航空领域。

但在钻孔加工中,铝合金却存在着很多的加工难题。

铝合金按制造方法不同,分为铸造的和形变(可压延)的两大类。

形变铝合金多用来制造拉伸的零件、铆钉、板材、型材等,这一类零件在加工过程中,孔的加工并不多见,我们暂且不考虑。

而铸造铝合金,相对而言种类很多,最基本的是铝硅合金是硅铝明。

与钢材和黄铜相比,铝合金的特点:

一是材质软,刚性差

二是弹性模量低。

这两个因素显著影响了铝合金的切削加工性。因此,在加工铝合金工件时,必须充分地夹紧和支撑工件,并保持刀具锋利。否则,工件往往会有离开切削刀具的倾向。

有时工件的表面出现不规则的槽痕和光亮的挤压斑,一种可能是由于刀具对工件的压力不正常引发的,还有一种可能是由于夹持不牢固而引起振颤时,刀具在工件的表面作间隙式的磨蹭,发生挤压现象和粉状切削,然后当间隙或弹性消失时,刀具就咬入工件的表面,啃出槽痕。

所以,在钻孔过程中,我们也要注意铝合金的切

削要点,合理地选取铝合金的切削方法。

选择铝合金群钻

在钻削过程中,标准群钻由于外刃锋角(2Φ)、内刃锋角(2Φ')相对较大,后角(α)较小,后刀面与被切削面摩擦严重,产生了大量的切削热,切削温度升高快;主切削刃对材料的切入角小,切削厚度变薄,容易碎断,不易排出;内刃前角为负值,工作中完全处于挤压切削状态,局部温度高,材料融敷现象严重。

铝合金专用群钻几何参数和形状的改进。经过长期实践,我们对标准群钻进行了几何参数和形状上的改进,刃磨成铝合金专用钻头,将原有140°的外刃锋角减小至105°~110°,这样就减少了轴向力,加大了刀尖角,改善了散热条件,加剧了切屑变形,形成了条状切屑。

加大后角,将后角α由原来的13°~14°加大至22°~23°,这样就减少了切削热的产生,使熔敷现象减轻,同时较大的后角,也使得主切削刃更加锋利,容易切入材料,形成厚切屑,方便排出。

将原内刃前角–10°左右改为正值或接近正值,可以很好地降低切削阻力,改善内刃切削状体。

将原有双边圆弧槽改为单边圆弧槽,在铝合金硬度低的条件下,可以很好地减小切削抗力,增加切屑厚度,而不会引起震动。

将横刃沿背侧的棱多磨去一些,以加大容屑空间。

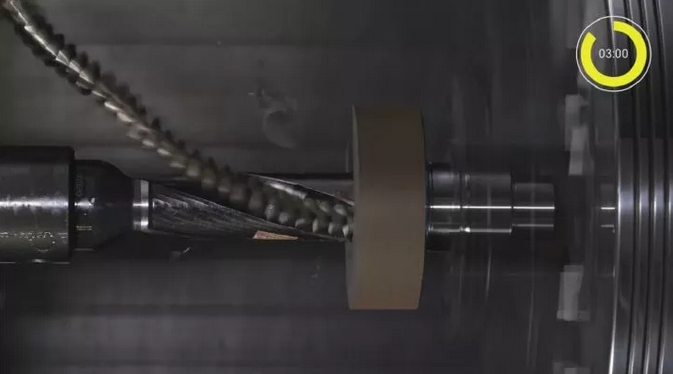

(2)铝合金群钻的刃磨方法。准备使用A46~60K、L型号砂轮,砂轮修磨平整,砂轮的远郊不得大于钻头的圆弧半径。

刃磨直刃时,钻头刃口与砂轮平面靠齐,钻头轴线向左切屑出峰角的角度,由刃口向后刀面磨削,上下摆动钻头柄部,整个过程手要有支点,钻头尾部摆动不可高于水平面。

在刃磨月牙槽时,钻头主切削刃接触砂轮边角,刃口不可上翘,钻头柄部向下压刃磨后刀面,砂轮与钻轴夹角55°角,钻头平进,不可上下摆动。

在刃磨横刃时,钻头轴线左倾15°,钻头尾部下压55°,外刃和砂轮侧面形成夹角,注意及时冷却钻头,避免钻心退火。

最后刃磨加深钻头的内槽,用片状砂轮或小砂轮,此时要注意后角的角度,避免后刀面空间位置高于圆弧切削刃。

切削刃的鐾光

为了减轻产生积屑瘤的情况,特别是避免积屑瘤在消失时的残痕粘附在前面上,应将钻头切削刃的前刀面(螺旋槽)和后刀面用油石鐾光到0.8μm以上;最好选用刃沟经过抛光的钻头。

选择合适的切削用量

极限转速,大进给,是铝合金钻孔时的切削宗旨。高转速可以提供较大离心力,使得切屑在螺旋槽中更容易呈现喷射状排出,同时也可缩短切屑在切削刃上的单位停留时间,降低粘结的可能性。而较大的进给量,可以降低单位切削量内产生的切削热量。

充分夹紧和支撑工件

在加工铝合金工件时,必须充分地夹紧和支撑工件,并保持刀具锋利。否则,工件往往会有离开切削刀具的倾向。

有时工件的表面出现不规则的槽痕和光亮的挤压斑,一种可能是由于刀具对工件的压力不正常引发的,还有一种可能是由于夹持不牢固而引起振颤时,刀具在工件的表面作间隙式的磨蹭,发生挤压现象和粉状切削,然后,当间隙或弹性消失时,刀具就咬入工件表面,啃出槽痕。

选取合理的加工过程

为了获得光洁的工件表面,尽可能采用先钻孔后扩孔的组合,因为各种合格的铝合金工件毛坯,总会有一些氧化层,加剧钻头的磨损。

选择配套的切削液

铝合金切削液的选择非常重要,必须保证良好的润滑性、冷却性、过滤性和防锈性,因此,可用于铝合金加工的切削液与普通的切削液有所不同。

在钻孔时,由于是高速加工,可产生大量的热量,如果产生的热量不能及时地被切削液带走,将会发生粘刀现象,严重的会出现积屑瘤,将严重的影响到工件的加工精糙度和刀具的使用寿命,同时热量也可使工件发生变形,严重影响到工件的精度。

因此切削液的选择,既要考虑到其本身的润滑

性,也要考虑其冷却性能。对于精加工,宜选择乳化型减摩切削液或低粘度的切削油;对于半精加工和粗加工,可选择低浓度的乳化型减摩切削液,或半合成减摩切削液等具有良好冷却性能的切削液。